OEE wydaje się być wskaźnikiem obiektywnym i uniwersalnym. To tylko pozory, ponieważ możliwości jego obliczania jest co najmniej kilka, a sposobów interpretacji tyle, ilu menedżerów o nim dyskutujących. Nie bez znaczenia jest też jakość danych, które zasilają obliczenia, a w szczególności sposób ich zbierania. Z prostego narzędzia może wyjść zupełnie bezużyteczny twór, którego nikt nie będzie chciał stosować. Jak temu zapobiec? Aby to zrobić, należy przede wszystkim zrozumieć, jak wskaźnik powstaje i jak należy go interpretować.

OEE to wskaźnik Całkowitej Efektywności Wyposażenia (z ang. Overall Equipment Efficiency), który służy do oceny stopnia wykorzystania wyposażenia produkcyjnego, przy użyciu którego realizujemy zamówienia naszych klientów. I już na samym wstępie należy podkreślić, że chodzi o wyposażenie, czyli maszyny i urządzenia, a nie pracowników, którzy w procesie realizacji zleceń to wyposażenie wykorzystują. OEE służy monitorowaniu wydajności wyposażenia, a nie produktywności pracowników. Wskaźnik ten jest kluczowym miernikiem w doskonaleniu procesu wytwórczego metodą TPM (z ang. Total Productive Maintenance), nazywaną po polsku Totalnym Utrzymaniem Ruchu.

Szczupła produkcja, szczupłe zarządzanie

TPM to metoda utrzymywania i doskonalenia efektywności oraz wydłużania czasu bezawaryjnej eksploatacji maszyn i urządzeń wykorzystywanych w procesach produkcyjnych. Jest jednym z filarów tzw. szczupłej produkcji (z ang. Lean Manufacturing) czy szerzej: szczupłego zarządzania (z ang. Lean Management), które skupia się na eliminacji marnotrawstwa z procesów realizacji zamówień klientów. Marnotrawstwa rozumianego jako czynności niedodającej wartości do wyrobu, jaki klientowi dostarczamy. A że nie istnieją procesy doskonałe i w każdym występują straty, warto je mierzyć, aby wiedzieć, co się z naszym wyposażeniem procesowym dzieje i czym należy się zająć, aby straty te eliminować. Skutkiem tych działań będzie podniesienie całkowitej efektywności naszego wyposażenia. Co za tym idzie – wzrośnie wydajność procesu i jego biznesowa opłacalność.

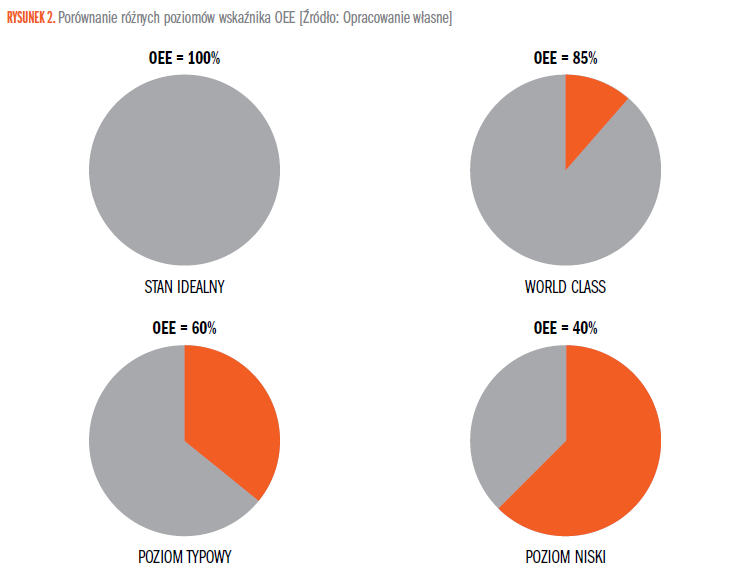

OEE zakłada porównanie aktualnego stanu naszego wyposażenia z sytuacją idealną, w praktyce niemożliwą, ale stanowiącą punkt odniesienia. Wskaźnik ten wyrażony jest w % i maksymalną wartością, jaką mógłby teoretycznie osiągnąć jest 100. Teoretycznie, w sytuacji idealnej, nasze wyposażenie produkcyjne miałoby pozostawać w ciągłym ruchu (praca bez jakichkolwiek zatrzymań), pracować ze stałą, założoną prędkością (brak spowolnień procesu), a jego wynikiem byłyby wyłącznie produkty spełniające specyfikację klienta (100% jakości). Oznacza to, że w sytuacji idealnej wskaźnik OEE = 100%.

Jak obliczamy OEE?

Stan idealny niestety nie istnieje, ale może być świetnym punktem odniesienia do oceny rzeczywistej, globalnej kondycji naszych maszyn i urządzeń produkcyjnych. Wskaźnik OEE pozwala uwzględnić trzy wymienione powyżej elementy: dostępność, wydajność oraz jakość, jakie uzyskujemy z naszego wyposażenia. Współzależność tych trzech elementów, w największym uproszczeniu, opisuje się wzorem:

OEE = dostępność x wydajność x jakość

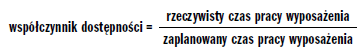

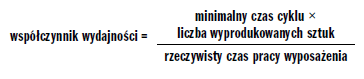

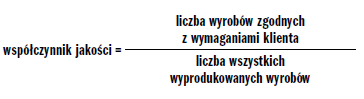

gdzie poszczególne współczynniki są także wyrażone w %, a definiuje się je w postaci ilorazów:

Dostępność pokazuje, w jakim stopniu został wykorzystany czas zaplanowany na produkcję. Zaplanowany – warto to podkreślić, gdyż uwzględnienie w nim planowych działań nieprodukcyjnych (postoje konserwacyjne, przezbrojenia, przerwy socjalne dla pracowników itd.) zafałszuje rzeczywisty obraz, tym samym podnosząc sztucznie ten współczynnik: planowe przerwy produkcyjne wpłyną pozytywnie na jego wartość, nie wnosząc nic do wyniku produkcyjnego (zero wyrobów do sprzedania klientowi).

Wydajność pozwala ocenić „prędkość procesu”. Współczynnik ten weryfikuje, czy produkcja przebiega zgodnie z założonymi czasami cyklów. Uwzględniamy tu nominalny czas cyklu, czyli taki, jaki został przyjęty do planowania produkcji. W kalkulacji posługujemy się także liczbą wyprodukowanych sztuk – ta wartość odnosi się do wszystkich produktów, które powstały w procesie produkcji (tych prawidłowych, jak i tych, które nie spełniają wymogów specyfikacji klienta).

Jakość obrazuje zdolność wyposażenia produkcyjnego do dostarczania produktów zgodnych z wymaganiami klienta. Do całkowitej liczby wszystkich wyprodukowanych wyrobów zaliczamy braki (sztuki niezgodne), łącznie z odpadem technologicznym (jeżeli na którymś etapie produkcji celowo potrzebujemy wyprodukować sztuki nienadające się do sprzedania klientowi). Współczynnik jakości mówi nam wprost, jaki % wyprodukowanych produktów możemy sprzedać klientowi jako pełnowartościowe, spełniające jego oczekiwania.

Wskaźnik OEE odnosi się do określonego przedziału czasowego. Może to być jedna zmiana produkcyjna, jeden dzień lub tydzień produkcyjny, ale także każdy inny czas o określonym zakresie.

6 głównych typów strat

Na dostępność, wydajność i jakość wpływają różnorodne sytuacje i zjawiska, jakie dotykają wyposażenia produkcyjnego. Dla usystematyzowania podejścia, wprowadzono ich kategoryzację na sześć głównych typów strat.

Straty ograniczające dostępność:

- nieplanowane postoje związane z awariami maszyn, urządzeń i narzędzi; są to wszystkie zatrzymania procesu produkcyjnego związane z zaistniałą niesprawnością wyposażenia produkcyjnego, dotyczy to zarówno awarii maszyn, jak i np. uszkodzenia narzędzia (mimo, że sama maszyna jest sprawna, proces produkcyjny zostaje zatrzymany); w postoje te wlicza się także czas oczekiwania na materiał, na informację czy na decyzję, a także czas, w jakim dany proces był zajęty powtórnym przetwarzaniem (naprawa lub recykling) wcześniej już wytworzonych wyrobów;

- nieplanowane regulacje, ustawienia oraz przezbrojenia przedłużone ponad zaplanowany czas; są to sytuacje, które wymagają od obsługi wyposażenia produkcyjnego jego regulacji czy poprawy nastaw w trakcie biegu produkcji (zwykle związane jest to ze słabą kondycją techniczną maszyn lub z niedopełnieniem czynności regulacyjnych w trakcie planowo przeprowadzonego rozruchu lub przezbrojenia).

Wydajność tracona jest z powodu:

- zmniejszonej szybkości pracy maszyny lub urządzenia; sytuacje takie zdarzają się, gdy z powodu np. użycia materiału do produkcji niepełnowartościowego materiału lub narzędzi pewne kroki procesu odbywają się ze zmniejszoną szybkością (wolniejszy cykl pracy); zmniejszona szybkość procesu może być także spowodowana obsadą mniejszą, niż zaplanowana oraz wykonywaniem przez pracowników czynności innych, niż przewidzianych dla danego procesu produkcyjnego;

- mikroprzestojów i bezczynności (nieplanowane, krótkie zatrzymania procesu produkcyjnego), to wszystkie drobne zatrzymania procesu, tak krótkie, że nierejestrowane przez operatora (zwykle są to czasy rzędu minut).

Na jakości tracimy z powodu wyprodukowania:

- sztuk niezgodnych z wymaganiami klienta, powstałych w toku produkcji; to wszystkie produkty niespełniające specyfikacji klienta (wewnętrznego czy zewnętrznego), które powstały w trakcie standardowo biegnącej produkcji i nienadające się do sprzedaży lub dalszego procesowania; wlicza się tutaj także sztuki naprawione bądź przerobione – wszystkie, które nie przeszły przez proces produkcyjny prawidłowo za pierwszym razem;

- odpadów technologicznych, czyli sztuk niezgodnych, wyprodukowanych podczas rozruchu, regulacji czy z innych powodów technologicznych; to sztuki bądź ich elementy, które przeszły przez część lub cały proces produkcyjny w fazie rozruchy technologicznego, a ich wyprodukowanie ma na celu ustabilizowanie parametrów samego procesu produkcyjnego.

OEE globalne i techniczne

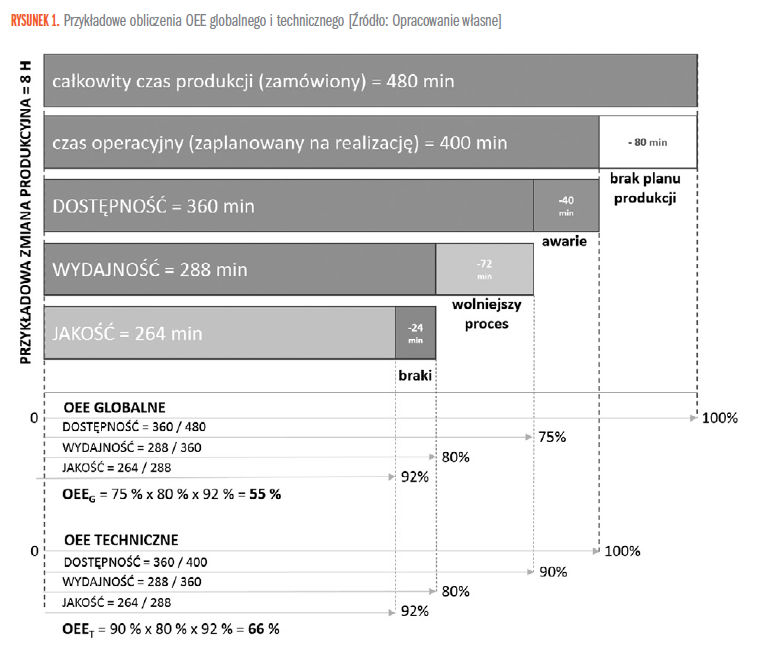

Wskaźnik OEE, w zależności od wybranego punktu odniesienia, może określać efektywność globalną lub techniczną. Jeżeli do czasu postoju pomniejszającego dostępność zostanie doliczony czas, w którym dana linia czy maszyna nie produkuje z powodu braku planu (np. z powodu braku zamówień) to wyznaczone OEE będzie wskazywało na poziom efektywności globalnej.

Jeśli zaś punktem odniesienia będzie zaplanowany czas produkcji (operacyjny), to wyznaczymy OEE techniczne, którego wartość określi efektywność wyposażenia produkcyjnego w czasie zaplanowanym do produkowania. OEE techniczne stosuje się na poziomie kierowników, liderów i pracowników produkcji.

OEE globalne rozpatrywane jest na poziomie dyrektorów i zarządu, gdyż ich duże rozbieżności (OEE globalne znacznie wyższe od OEE technicznego) mogą świadczyć o przeszacowaniu zasobów (błędne inwestycje) lub odzwierciedlać znaczące zmiany po stronie zamówień klientów (spadki). OEE globalne uzupełnia OEE techniczne i jeżeli oba są stosowane jednocześnie, to powinny być prezentowane zawsze razem. Przykładowe obliczenia OEE globalnego i technicznego zaprezentowano na rysunku 1.

Doskonalenie procesu

Wskaźnik OEE jako całościowe spojrzenie na wydajność wyposażenia produkcyjnego jest tylko punktem wyjścia do dalszej analizy. Wartość współczynników dostępności, wydajności i jakości wskazuje elementy procesu, które najbardziej wpływają na jego ostateczną efektywność. Jakich wartości powinniśmy oczekiwać? Typowy poziom OEE, jaki spotykany jest w przemyśle, kształtuje się na poziomie 60%. Wartości spadające do 40% i niżej oznaczają bardzo niski poziom. Z kolei osiągnięcie wartości na poziomie 80% jest bardzo dobrym wynikiem. Uznaje się, że 85% to poziom „klasy światowej”, do którego należy dążyć.

Przystępując do analizy wskaźnika OEE, potrzebne jest zebranie rzetelnych danych. W dzisiejszych czasach wydaje się to nie być skomplikowane – procesy mamy już zwykle opomiarowane, a automatyczne czujniki połączone z programami są w stanie dostarczyć nam obiektywnych danych. Kłopot z nimi jest jednak taki, że nie angażują operatorów i najczęściej nie są w stanie dostarczyć informacji zwrotnej na temat okoliczności, w jakich dany wynik powstał. Dlatego właśnie główną rolę w procesie mierzenia współczynników, obliczania wskaźnika i wykorzystywania OEE powinni pełnić operatorzy. To właśnie oni znajdują się najbliżej procesu produkcyjnego, najlepiej znają maszyny i urządzenia, a co najważniejsze – są uczestnikami i świadkami zdarzeń, które mają miejsce w trakcie produkcji.

Aby proces doskonalenia mógł zaistnieć, informacja w postaci wykresów wskaźnika OEE powinna być dostępna dla wszystkich uczestników procesu produkcyjnego, czyli znajdować się w publicznym miejscu na obszarze produkcyjnym. Co więcej, dyskusja o wskaźniku, jak i o jego składowych (współczynniki dostępności, wydajności i jakości) także powinna odbywać się jawnie, w trakcie spotkań produkcyjnych. Zidentyfikowane przyczyny oraz podejmowane działania doskonalące także powinny być ogólnodostępne dla całej załogi. Kluczowym jest uświadomienie (i stosowanie!) zasady, że OEE służy mierzeniu tego, jak pracuje sprzęt i proces, a nie ludzie go obsługujący.

Nie zawsze i nie wszędzie!

Wskaźnik OEE w sensie benchmarkingowym nie jest jednak miernikiem uniwersalnym. Produkcja dyskretna (jednostkowa), wsadowa (partiami) czy potokowa (przepływ jednej sztuki) będą wykazywały zupełnie inne poziomy tego wskaźnika. Różnice będą występowały także w zależności od technologii czy branży, w której działamy. Nie powinien być także używany do pomiaru produkcji całego wydziału czy zakładu. Na tym poziomie jego przydatność zarządcza będzie znikoma (z tak ogólnej informacji trudno będzie wyciągnąć szczegółowe wnioski i podjąć adekwatne do potrzeb działania).

OEE, a w szczególności OEE techniczne, powinno być stosowane dla linii czy maszyn z problemami, których przyczyny nie zostały dotąd zidentyfikowane. Szczególnie użyteczne jest wykorzystanie wskaźnika OEE dla wąskiego gardła. W procesie produkcyjnym z definicji powinno być ono stale obciążone, a wszelkie zakłócenia natychmiast eliminowane. OEE w swym założeniu ma służyć doskonaleniu procesu produkcyjnego poprzez eliminację strat (OEE techniczne). Znajduje także zastosowanie w zarządzaniu polityką sprzedaży poprzez ukierunkowanie na maksymalne wykorzystanie dostępnych zasobów oraz zarządzanie inwestycjami (OEE globalne).

Możesz zobaczyć ten artykuł, jak i wiele innych w naszym portalu Controlling 24. Wystarczy, że klikniesz tutaj.